Bilang isang pangunahing sangkap sa paggawa ng engine, ang aluminyo aluminyo silindro ulo amag ay dinisenyo upang mapatakbo nang matatag sa loob ng mahabang panahon sa ilalim ng mataas na temperatura, mataas na presyon at kumplikadong mga kondisyon sa pagtatrabaho. Sa ilalim ng matinding kondisyon ng 200 bar (tungkol sa 2000 karaniwang presyon ng atmospera), ang pagiging maaasahan ng amag ay direktang tumutukoy sa pagganap at buhay ng makina.

1. Pagpili ng Materyal: Dual Garantiya ng Thermal pagkapagod na pagtutol at paglaban sa pagsusuot

Ang pagganap ng materyal ng amag ay ang batayan para sa may mataas na presyon. Ang pagkuha ng amag na dinisenyo ni Yunmai (JYD) para sa ISUZU engine bilang isang halimbawa, gumagamit ito ng H13 na bakal (4CR5MOSIV1) bilang pangunahing materyal. Ang tool na bakal na ito ay malawakang ginagamit sa larangan ng mainit na mga hulma sa pagtatrabaho at may tatlong pangunahing pakinabang:

Mataas na lakas ng temperatura: Ang H13 na bakal ay maaari pa ring mapanatili ang isang lakas ng ani na higit sa 500MPa sa 600 ℃, na kung saan ay mas mataas kaysa sa ordinaryong haluang metal na bakal, na tinitiyak na ang amag ay hindi sumasailalim sa pagpapapangit ng plastik sa ilalim ng mataas na presyon.

Thermal pagkapagod ng pagkapagod: Sa pamamagitan ng pagkontrol sa morpolohiya at pamamahagi ng mga karbida, ang H13 na bakal ay maaaring makatiis ng libu-libong mga thermal cycle (mula sa temperatura ng silid hanggang 600 ° C) nang walang pag-crack, at umangkop sa mataas na dalas na presyon ng shock ng patuloy na operasyon ng engine.

Hardenability at nakakainis na katatagan: Pagkatapos ng pagsusubo sa 1020 ° C tempering sa 580 ° C, ang katigasan ng ibabaw ng amag ay maaaring maabot ang HRC48-52, habang ang core ay nagpapanatili ng katigasan upang maiwasan ang malutong na pag-crack dahil sa labis na katigasan.

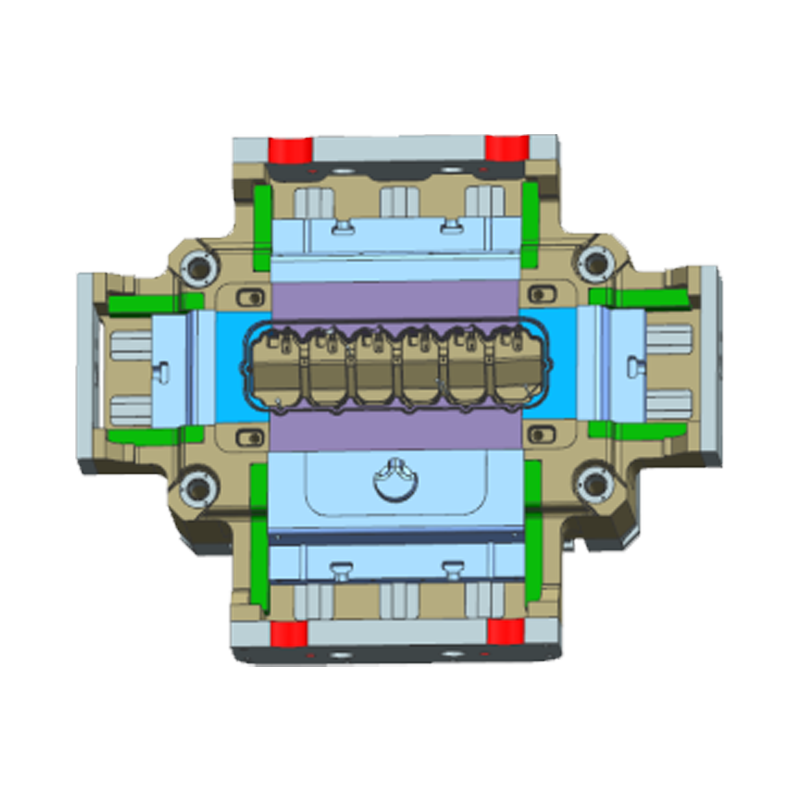

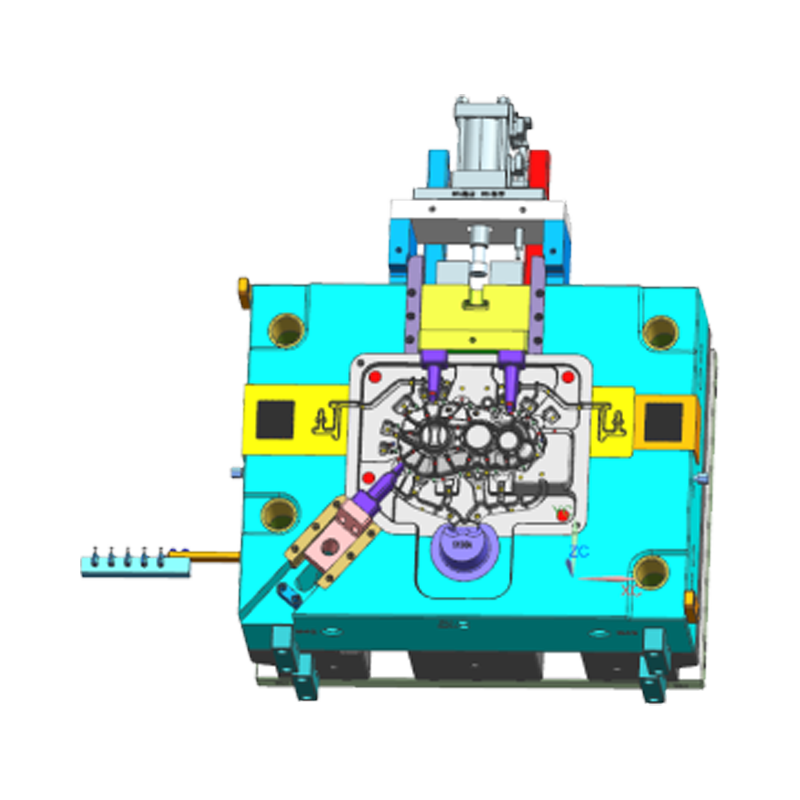

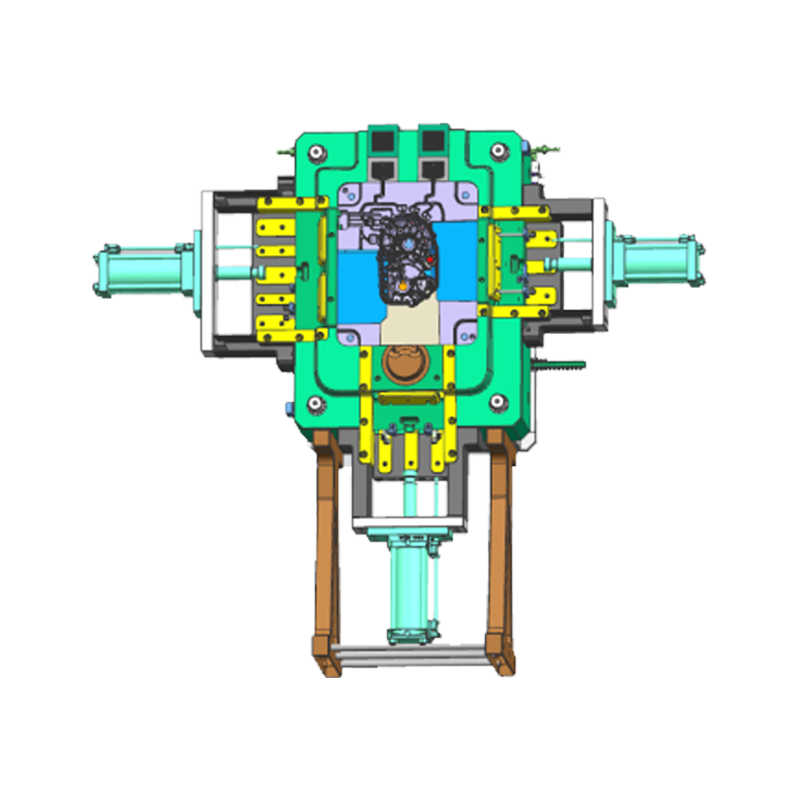

2. Pag -optimize ng Structural: Paghahatid ng Pressure at Disenyo ng Balanse ng Stress

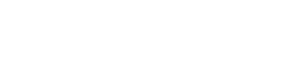

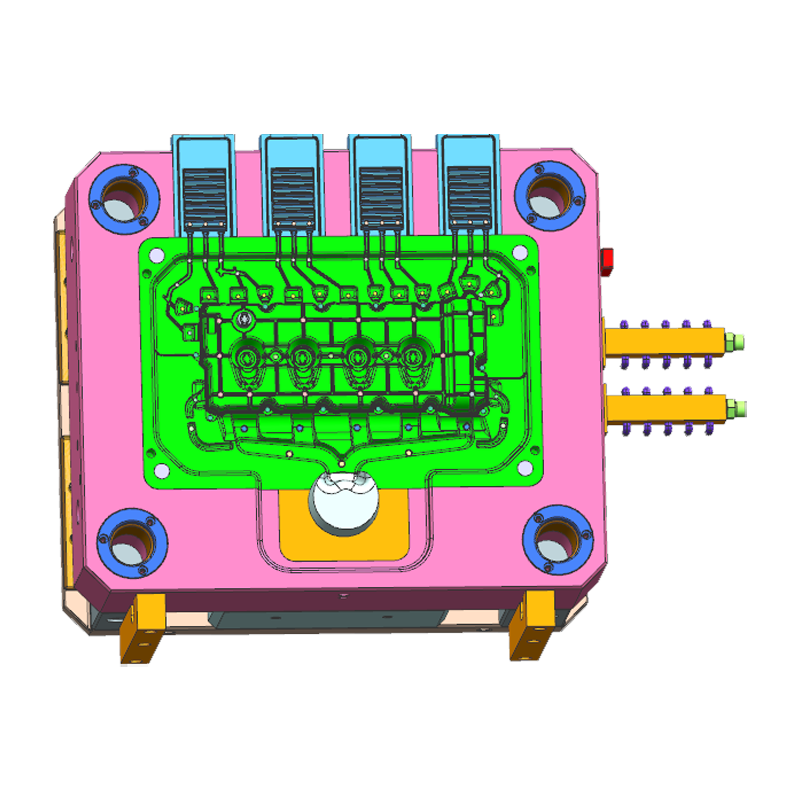

Ang istraktura ng amag ay kailangang makamit ang pagpapakalat ng presyon sa pamamagitan ng three-dimensional topological optimization. Ang pagkuha ng isang tiyak na uri ng amag bilang isang halimbawa, ang disenyo nito ay kasama ang mga sumusunod na pangunahing elemento:

Paghihiwalay ng pampalakas sa ibabaw: Ang hakbang na bahagi ng paghiwalay ay pinagtibay na may isang agwat sa pagproseso ng 0.05mm upang matiyak ang makinis na pagpuno ng likido ng aluminyo at maiwasan ang paghiwalay sa paglabas ng ibabaw sa ilalim ng mataas na presyon.

Suporta sa layout ng rib: Ang isang "m" -shaped na suporta ng buto-buto ay idinisenyo sa ilalim ng lukab ng amag, at ang kapal ay unti-unting nagbabago mula sa 15mm sa gilid ng lukab hanggang 8mm sa gitna, na hindi lamang nagpapabuti ng katigasan ngunit binabawasan din ang materyal na basura.

Cooling Water Channel Network: Sa pamamagitan ng ANSYS Fluent Simulation Optimization, isang "spiral cross" composite water channel ay idinisenyo upang matiyak na ang temperatura ng gradient ng ibabaw ng amag ay ≤30 ℃/mm, pagbabawas ng pagpapapangit na sanhi ng thermal stress.

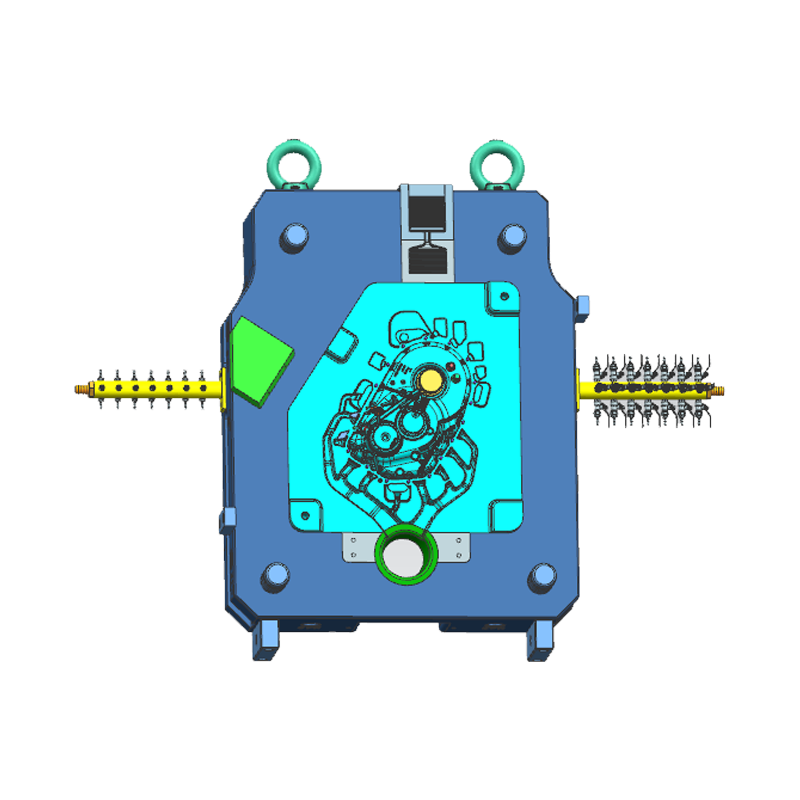

3. Proseso ng Paggawa: Micron-Level Control Control

Ang kawastuhan ng pagmamanupaktura ng amag ay direktang nakakaapekto sa kapasidad ng pagdadala ng presyon nito. Ginagamit ni Yunmai ang mga sumusunod na proseso upang matiyak ang isang pagpapaubaya ng ± 0.02mm:

Limang-axis na pagproseso ng link: Gamit ang Aleman na DMG Mori five-axis machining center, ang lukab ay makinis na naproseso sa isang rate ng feed na 0.1μm, at ang pagkamagaspang sa ibabaw ng Ra≤0.4μm.

Ang teknolohiyang bumubuo ng electrodischarge: Para sa mga kumplikadong ibabaw, ang salamin na electrodischarge machining (EDM) ay ginagamit, at ang mga grapayt na electrodes ay ginagamit upang makamit ang control ng 0.01mm discharge gap.

Paggamot sa Pagpapalakas ng Surface: Ang ibabaw ng amag ay ginagamot sa ion nitriding (IPN) upang makabuo ng isang 0.2mm makapal na matigas na layer ng nitriding (HV1200), na pinatataas ang tigas sa pamamagitan ng 4 na beses at ang paglaban ng pagsusuot ng 30%.

4. Pag -verify ng Simulation: Pagsubok sa Pressure mula sa Virtual hanggang Tunay

Ang disenyo ng amag ay kailangang mapatunayan ng simulation ng multi-physics field:

Thermal-mechanical coupling analysis: Ang ABAQUS ay ginagamit upang magtatag ng isang pinagsama-samang modelo ng sistema ng amag-aluminyo na likido-paglamig, at ang pamamahagi ng stress ng amag sa ilalim ng 200 bar pressure ay kunwa. Napag -alaman na ang maximum na punto ng stress ay malapit sa gate. Sa pamamagitan ng pagtaas ng lokal na kapal, ang rurok ng stress ay nabawasan mula sa 1200MPa hanggang 850MPa.

Pagkapagod na Hula ng Buhay: Batay sa software na Fe-safe, ang aktwal na mga parameter ng kondisyon ng pagtatrabaho (cycle ng temperatura 200-600 ℃, presyon 200bar, dalas ng 50 beses/minuto) ay input, at ang buhay ng amag ay hinuhulaan na umabot sa 150,000 mga siklo, na nakakatugon sa mga kinakailangan sa paggawa ng masa.

Ang pag -verify ng prototype: Ang isang amag na prototype ay ginawa, at 100,000 mga siklo ay nasubok sa isang 200bar hydraulic press, at ang pagpapapangit ay sinusubaybayan na ≤0.01mm upang mapatunayan ang pagiging maaasahan ng disenyo.