Sa mabilis na mundo ng motorcycle engineering, ang pagganap at pagiging maaasahan ay pinakamahalaga. Ang bawat bahagi, ito man ay bahagi ng makina, frame, o accessory, ay gumaganap ng mahalagang papel sa pagtiyak na ang motorsiklo ay naghahatid ng nais na pagganap, tibay, at kaligtasan. Sa paglipas ng mga taon, ang teknolohiya sa likod ng pagmamanupaktura ng mga bahaging ito ay nagbago nang malaki. Ang isa sa mga pagbabago na nagpabago sa pagmamanupaktura ng mga bahagi ng motorsiklo ay die casting . Kilala sa kakayahang gumawa ng lubos na matibay, tumpak, at magaan na mga bahagi, ang Motorcycle Die Cast ay lalong nagiging popular sa industriya.

Ano ang Motorcycle Die Cast?

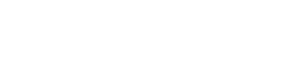

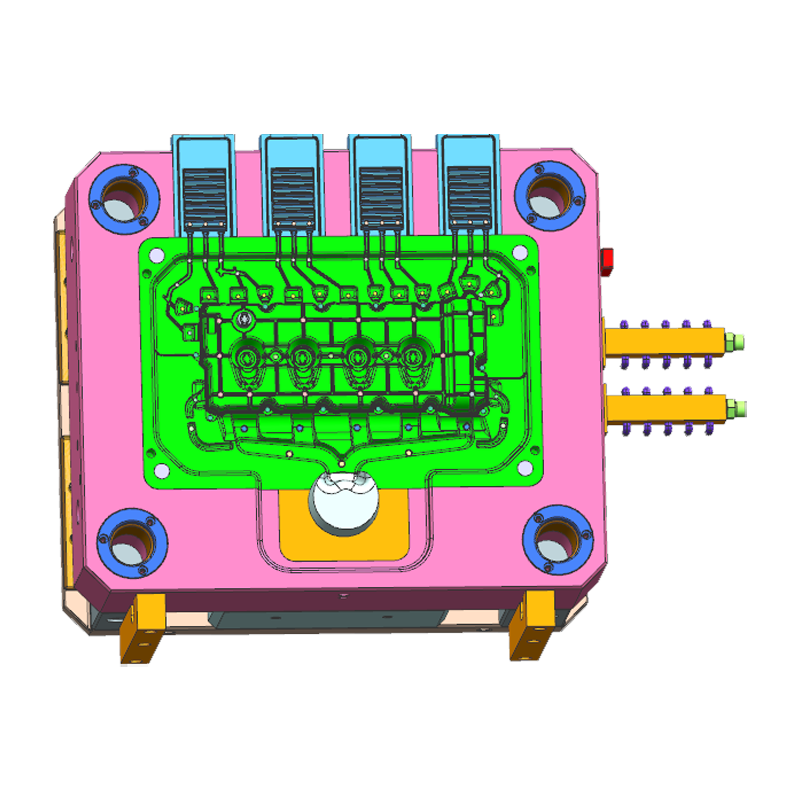

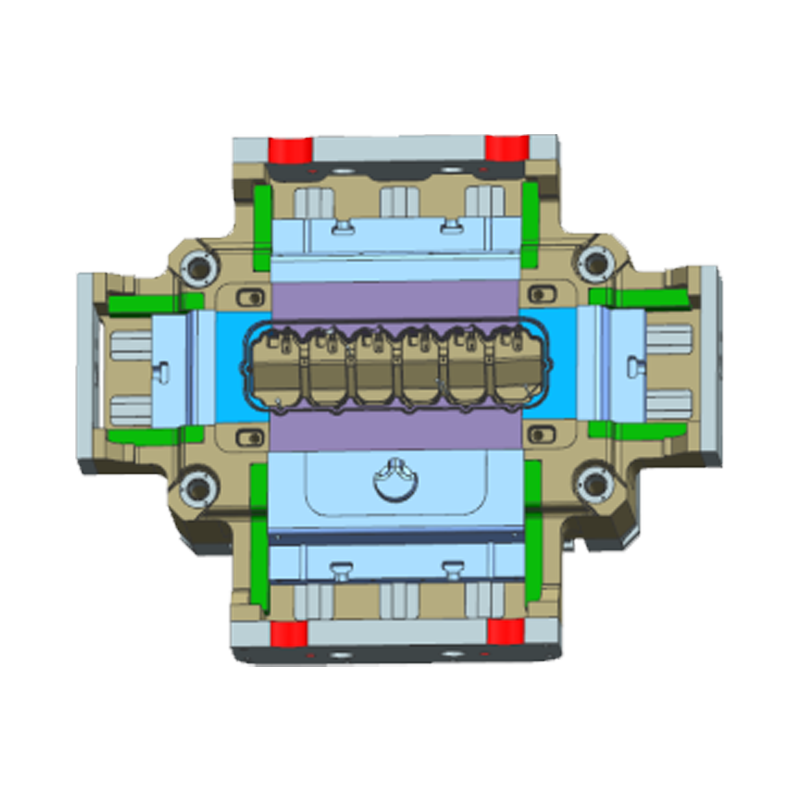

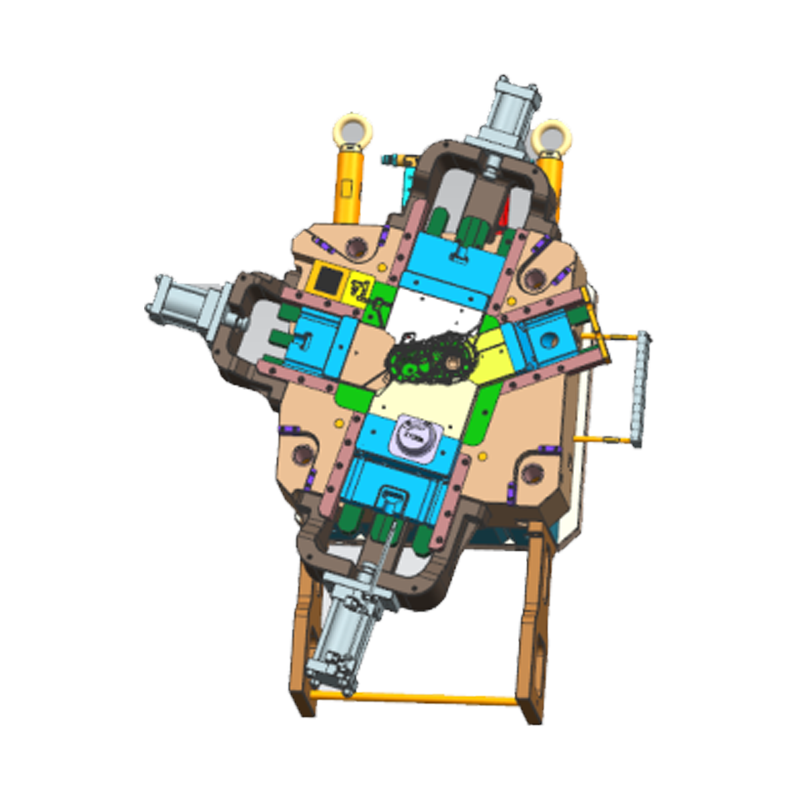

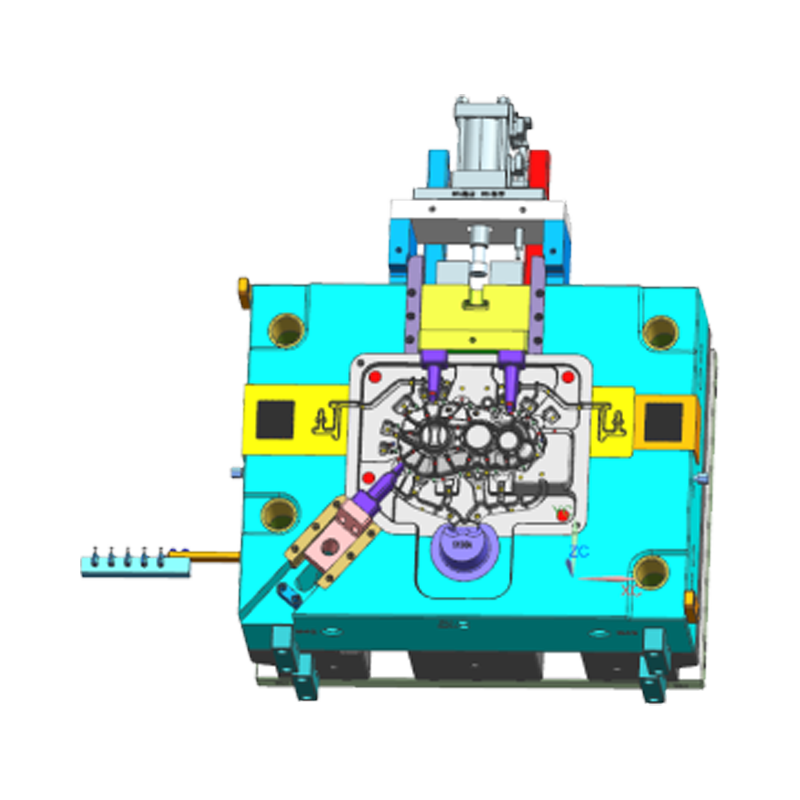

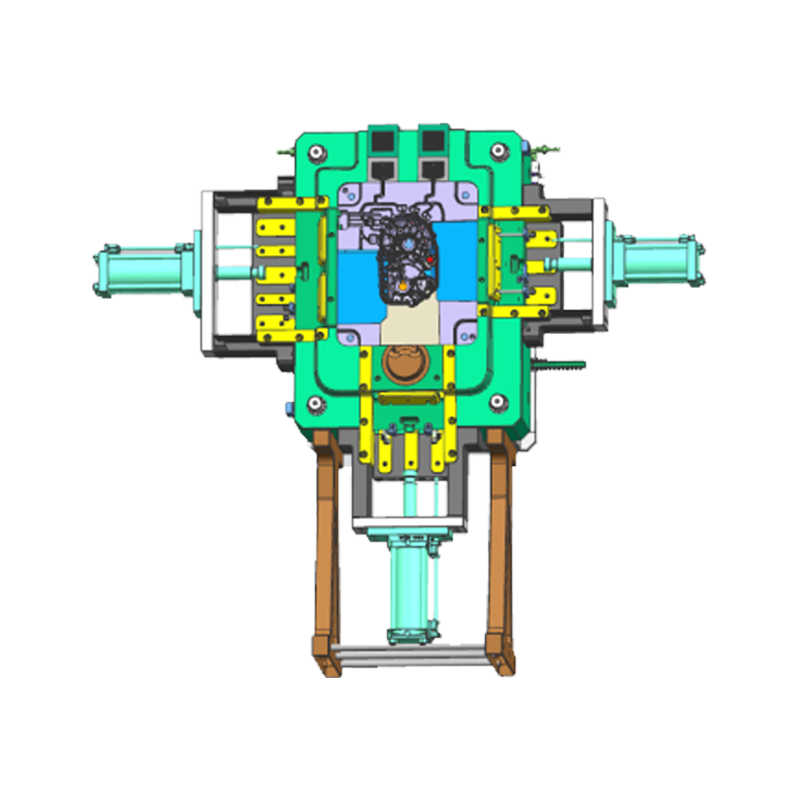

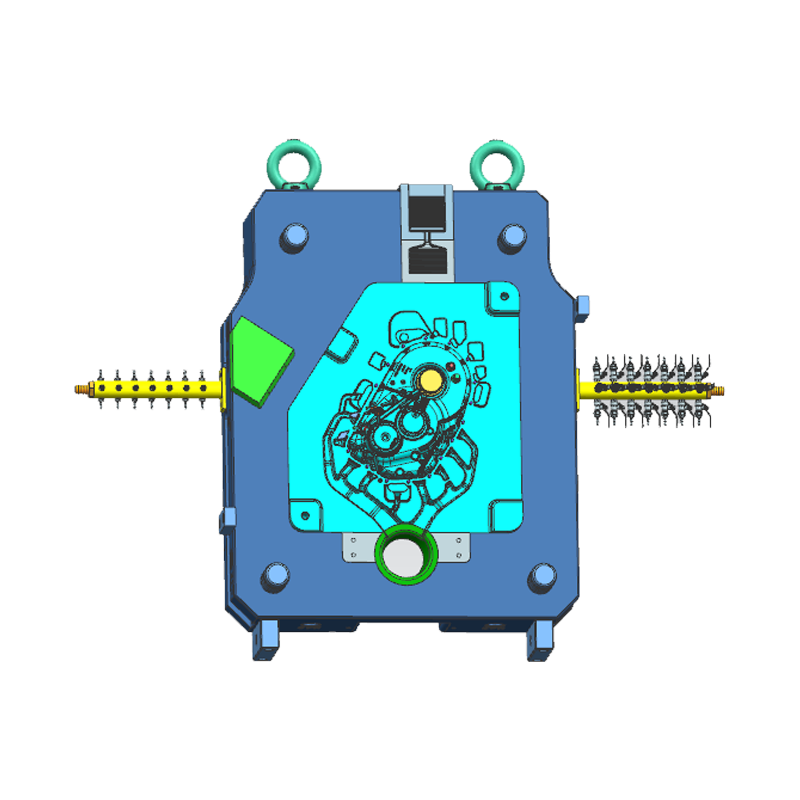

Ang die casting ay isang proseso ng pagmamanupaktura kung saan ang tinunaw na metal ay itinuturok sa isang amag, o "mamatay," sa ilalim ng mataas na presyon. Ang prosesong ito ay nagbibigay-daan sa mga tagagawa na gumawa ng kumplikado, tumpak, at detalyadong mga bahagi na may pambihirang pagkakapare-pareho. Sa pagmamanupaktura ng motorsiklo, ang die casting ay ginagamit para sa paggawa ng malawak na hanay ng mga bahagi, kabilang ang mga case ng makina, mga frame, mga gulong, mga caliper ng preno, at kahit na mga elemento ng dekorasyon.

Kasama sa mga materyales na karaniwang ginagamit sa Motorcycle Die Cast aluminyo , magnesiyo , at sink mga haluang metal, na ang aluminyo ang pinakasikat dahil sa kumbinasyon ng mga magaan na katangian, lakas, at paglaban sa kaagnasan. Ang mga metal na ito ay mainam para sa mga piyesa ng motorsiklo na may mataas na pagganap na kailangang makatiis ng matinding stress, init, at mga panlabas na elemento.

Pagpapahusay ng Durability sa pamamagitan ng Die Casting

Ang mga bahagi ng motorsiklo ay sumasailalim sa malupit na mga kondisyon, kabilang ang mataas na vibrations, matinding temperatura, at makabuluhang mekanikal na stress. Ang tibay ng bawat bahagi ay mahalaga upang matiyak ang pangkalahatang pagiging maaasahan ng bike. Ang die casting ay gumaganap ng isang mahalagang papel sa pagpapahusay ng tibay ng mga bahagi ng motorsiklo sa ilang mga pangunahing paraan:

Mga Materyal na Mataas ang Lakas

Ang pagpili ng mga materyales sa die casting, tulad ng aluminum at magnesium alloys, ay nagbibigay ng mahusay na mga ratio ng lakas-sa-timbang. Ang mga metal na ito ay lubos na lumalaban sa pagkapagod, na isang karaniwang sanhi ng pagkabigo sa mga bahagi na patuloy na nakalantad sa mataas na antas ng mekanikal na stress. Halimbawa, ang mga casing ng engine na gawa sa die-cast na aluminyo ay maaaring makatiis sa mga panginginig ng boses at pressure na nalilikha ng makina nang walang pag-crack o deform. Magnesium alloys, habang mas magaan, ay nag-aalok ng maihahambing na lakas at ginagamit sa mga bahagi kung saan ang pagtitipid sa timbang ay partikular na mahalaga, tulad ng frame o mga gulong.

Tumaas na Structural Integrity

Ang proseso ng die casting ay nagbibigay-daan para sa mga bahagi na magawa na may pare-parehong kapal, na binabawasan ang posibilidad ng mga mahihinang punto na maaaring mabigo sa ilalim ng presyon. Ang kakayahang lumikha ng tumpak, masalimuot na mga bahagi sa isang piraso ay binabawasan din ang pangangailangan para sa hinang o karagdagang mga fastener, na maaaring magpahina sa pangkalahatang istraktura ng isang bahagi. Nagreresulta ito sa mga bahagi na hindi lamang mas malakas ngunit mas maaasahan din, dahil may mas kaunting potensyal na mga punto ng pagkabigo.

Paglaban sa Kaagnasan

Ang mga motorsiklo ay madalas na nakalantad sa mga elemento, kabilang ang ulan, putik, at asin sa mga kalsada. Ang mga aluminyo at magnesium alloy na ginagamit sa die casting ay natural na lumalaban sa kaagnasan, na ginagawa itong perpekto para sa mga piyesa ng motorsiklo na kailangang magtiis ng pangmatagalang pagkakalantad sa mga elementong ito. Ang paglaban sa kaagnasan na ito ay nakakatulong na mapanatili ang aesthetic na hitsura at functionality ng mga piyesa sa paglipas ng panahon, na nag-aambag sa pangkalahatang tibay ng motorsiklo.

Thermal Stability

Ang mga bahagi ng motorsiklo, partikular na ang mga bahagi ng makina, ay nakalantad sa matinding temperatura. Ang mga die-cast na materyales, lalo na ang aluminyo, ay nag-aalok ng mahusay na thermal conductivity, na tumutulong sa pag-alis ng init palayo sa mga kritikal na lugar. Hindi lamang nito pinipigilan ang overheating ngunit nakakatulong din ito sa mahabang buhay ng mga bahagi ng engine sa pamamagitan ng pagbabawas ng mga thermal stress na maaaring humantong sa mga bitak o deformation sa paglipas ng panahon.

Katumpakan sa Paggawa ng Bahagi ng Motorsiklo

Ang katumpakan ay isa pang kritikal na kadahilanan sa engineering ng motorsiklo. Ang bawat bahagi ay dapat magkasya nang perpekto upang matiyak ang pinakamainam na pagganap at kaligtasan. Ang die casting ay nag-aalok ng ilang mga pakinabang sa mga tuntunin ng katumpakan:

High-Precision Molding

Ang proseso ng die casting ay kilala sa kakayahang gumawa ng mga bahagi na may pambihirang dimensional na katumpakan. Kapag ang tinunaw na metal ay na-injected sa die sa mataas na presyon, pinupuno nito ang bawat detalye ng amag, na kumukuha ng masalimuot na mga tampok na may mataas na katumpakan. Ang antas ng katumpakan na ito ay mahalaga sa pagmamanupaktura ng motorsiklo, kung saan kahit na ang isang bahagyang paglihis sa mga bahaging sukat ay maaaring humantong sa hindi magandang pagganap o mga isyu sa fitment. Halimbawa, ang mga case ng die-cast na engine, na naglalaman ng mga maselan na panloob na bahagi, ay dapat gawin sa mga tumpak na tolerance upang matiyak na ang lahat ng mga bahagi ay magkatugma nang maayos, na binabawasan ang panganib ng mga mekanikal na pagkabigo.

Mga Kumplikadong Geometry at Magaan na Disenyo

Ang isa sa mga natatanging tampok ng die casting ay ang kakayahang gumawa ng mga kumplikadong geometries. Ang mga bahagi ng motorsiklo, tulad ng mga frame o bahagi ng suspensyon, ay kadalasang nangangailangan ng masalimuot na disenyo upang matugunan ang mga detalye ng pagganap. Ang die casting ay nagbibigay-daan sa mga manufacturer na gumawa ng mga bahagi na may kumplikadong mga hugis, na magiging mahirap o magastos upang makamit gamit ang iba pang mga pamamaraan tulad ng machining o forging. Bilang karagdagan, ang die casting ay maaaring gumawa ng mga guwang o magaan na istruktura, na partikular na kapaki-pakinabang para sa mga bahagi tulad ng mga gulong at elemento ng frame kung saan ang pagbabawas ng timbang ay mahalaga para sa pagganap at paghawak.

Pare-parehong Kalidad

Tinitiyak ng die casting na ang bawat bahagi na ginawa ay may pare-parehong kalidad. Kapag nalikha na ang amag, libu-libong bahagi ang maaaring gawin na may parehong mga sukat at katangian. Ang antas ng pagkakapare-pareho ay mahalaga sa pagmamanupaktura ng motorsiklo, kung saan ang bawat bahagi ay kailangang gumana nang maayos sa iba. Halimbawa, ang mga caliper ng preno, na mahalaga sa kaligtasan, ay dapat gawin sa mga tiyak na detalye upang matiyak na gumagana ang mga ito nang epektibo sa ilalim ng presyon.

Mahigpit na Pagpaparaya

Ang die casting ay nag-aalok din ng kakayahang makamit ang mahigpit na pagpapaubaya, na tinitiyak na ang mga bahagi ay magkatugma nang perpekto sa panahon ng pagpupulong. Ito ay partikular na mahalaga sa pag-assemble ng mga makinang may mataas na pagganap, kung saan kahit na ang maliliit na pagkakaiba-iba sa mga bahaging dimensyon ay maaaring humantong sa hindi magandang pagkakahanay, pagtaas ng pagkasira, o kahit na pagkabigo. Ang tumpak na akma na ibinibigay ng mga bahagi ng die-cast ay binabawasan ang pangangailangan para sa malawak na post-production machining, na maaaring makatulong na makatipid ng parehong oras at pera.

Cost-Effectiveness ng Die Casting sa Paggawa ng Motorsiklo

Bagama't ang die casting ay maaaring mukhang isang high-tech na proseso na nangangailangan ng espesyal na kagamitan, ito ay lubos na matipid para sa mga tagagawa ng motorsiklo, lalo na kapag gumagawa ng malalaking volume ng mga piyesa.

Mababang Gastos sa Paggawa

Dahil ang die casting ay gumagawa ng mga bahagi sa isang ganap na automated na proseso, ang mga gastos sa paggawa ay nababawasan kumpara sa iba pang mga diskarte sa pagmamanupaktura na nangangailangan ng mas maraming manu-manong paggawa, tulad ng pagmachining o pag-forging. Ang kakayahang gumawa ng malalaking dami ng mga bahagi na may kaunting interbensyon ng tao ay gumagawa ng die casting na isang mahusay at cost-effective na opsyon para sa mass production.

Minimal na Basura

Ang die casting ay kilala sa mataas na kahusayan ng materyal. Ang proseso ay nagbibigay-daan para sa near-net-shape production, ibig sabihin, napakakaunting materyal ang nasasayang sa panahon ng pagmamanupaktura. Bilang karagdagan, ang mga scrap metal ay kadalasang maaaring i-recycle at muling magamit, na higit na nakakabawas sa mga gastos sa materyal at ang epekto sa kapaligiran ng produksyon.

Mas Mabilis na Oras ng Produksyon

Ang proseso ng die casting ay nagbibigay-daan para sa mabilis na produksyon, na mahalaga kapag ang mga tagagawa ay kailangang matugunan ang masikip na mga deadline o mabilis na tumugon sa pangangailangan sa merkado. Ang bilis ng produksyon, na sinamahan ng pare-parehong kalidad ng mga piyesa, ay gumagawa ng die casting na isang maaasahan at mahusay na paraan ng pagmamanupaktura para sa industriya ng motorsiklo.

Mga Aplikasyon ng Die Casting sa Mga Bahagi ng Motorsiklo

Ang die casting ay ginagamit sa iba't ibang bahagi ng motorsiklo na nangangailangan ng mataas na tibay at katumpakan. Ang ilan sa mga pinakakaraniwang application ay kinabibilangan ng:

- Mga Casing ng Engine : Ang mga bahagi ng engine gaya ng mga cylinder head, crankcase, at valve cover ay kadalasang die-cast gamit ang aluminum o magnesium alloys. Ang mga bahaging ito ay kailangang makatiis sa mataas na temperatura, mekanikal na stress, at vibrations, na ginagawa itong mga mainam na kandidato para sa die casting.

- Mga gulong : Ang mga gulong ng motorsiklo ay dapat na magaan ngunit malakas upang mapaglabanan ang kahirapan ng mga kondisyon ng kalsada at track. Ang mga die-cast na aluminum wheel ay nag-aalok ng perpektong kumbinasyon ng lakas at pinababang timbang.

- Mga Caliper ng Preno : Ang katumpakan ay mahalaga sa mga caliper ng preno, dahil mahalaga ang mga ito sa kaligtasan. Tinitiyak ng die casting na ang mga bahaging ito ay ginawa na may mahigpit na pagpapaubaya na kinakailangan para sa mahusay na pagganap ng pagpepreno.

- Mga Bahagi ng Suspensyon : Ang mga bahagi gaya ng fork legs, swingarms, at iba pang elemento ng suspension ay nakikinabang sa die casting dahil sa kakayahang lumikha ng mga kumplikadong hugis habang pinapanatili ang lakas at mga kinakailangan sa timbang.

- Mga Bahagi ng Frame : Sa ilang mga kaso, ang mga frame ng motorsiklo o mga elemento ng frame ay die-cast upang makamit ang magaan ngunit matibay na istraktura na kayang suportahan ang bigat ng rider at sumipsip ng mga panginginig ng boses habang nasa biyahe.