Sa mataas na mundo ng die casting, ang downtime ng produksyon ay maaaring isa sa mga pinaka-magastos na isyu na maaaring harapin ng isang tagagawa. Kung ito ay automotiko, aerospace, o paggawa ng mga kalakal ng consumer, mahusay at walang tigil na produksiyon ay mahalaga para sa pagtugon sa mga deadline, pagpapanatili ng kalidad, at pagpapanatiling kontrol. Ang isa ay madalas na hindi napapansin na kadahilanan na direktang nakakaapekto sa oras ng produksyon ay mamatay cast amag Pagpapanatili .

Ang mga die cast molds ay ang gulugod ng proseso ng paghahagis ng mamatay. Ang mga hulma na ito ay ginagamit upang hubugin ang tinunaw na metal sa tumpak na mga bahagi na kinakailangan para sa pagmamanupaktura. Sa paglipas ng panahon, ang mga hulma na ito ay nakakaranas ng pagsusuot at luha mula sa patuloy na pagkakalantad sa init, presyon, at pag -abrasion. Kung walang wastong pagpapanatili, ang mga molds ng cast ay maaaring magpabagal, na humahantong sa mga depekto sa mga bahagi ng cast, nadagdagan ang mga rate ng scrap, at, pinaka -mahalaga, hindi planadong downtime.

Pag -unawa sa papel ng mga die cast molds sa paggawa

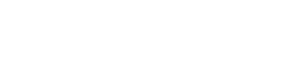

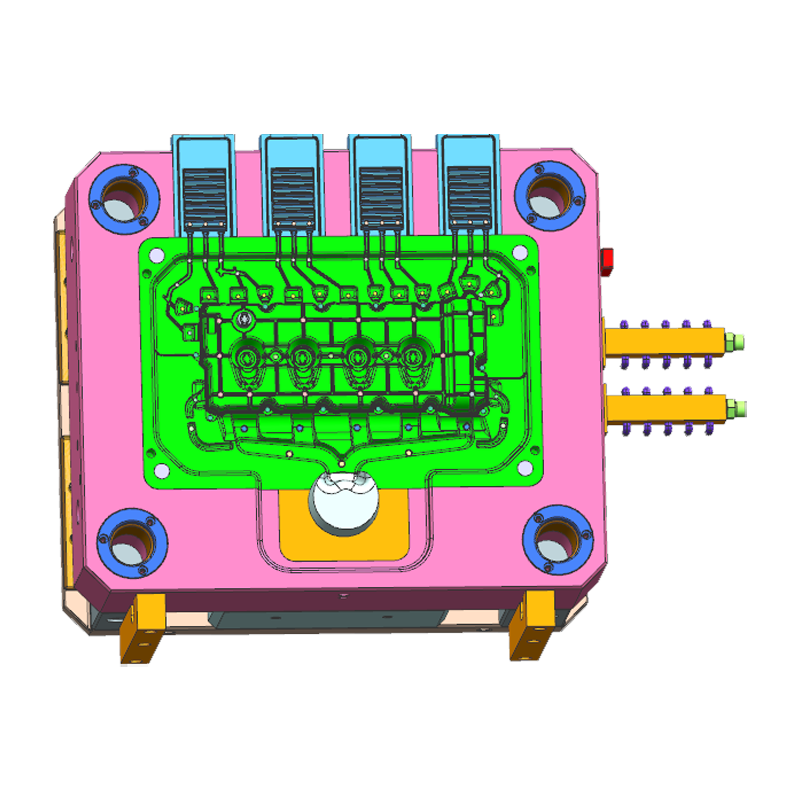

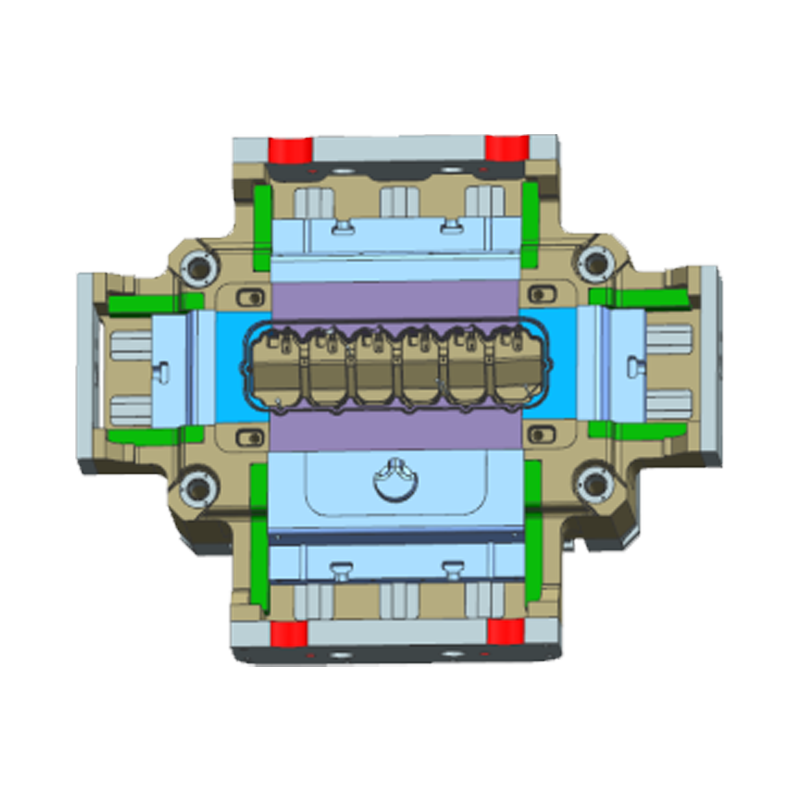

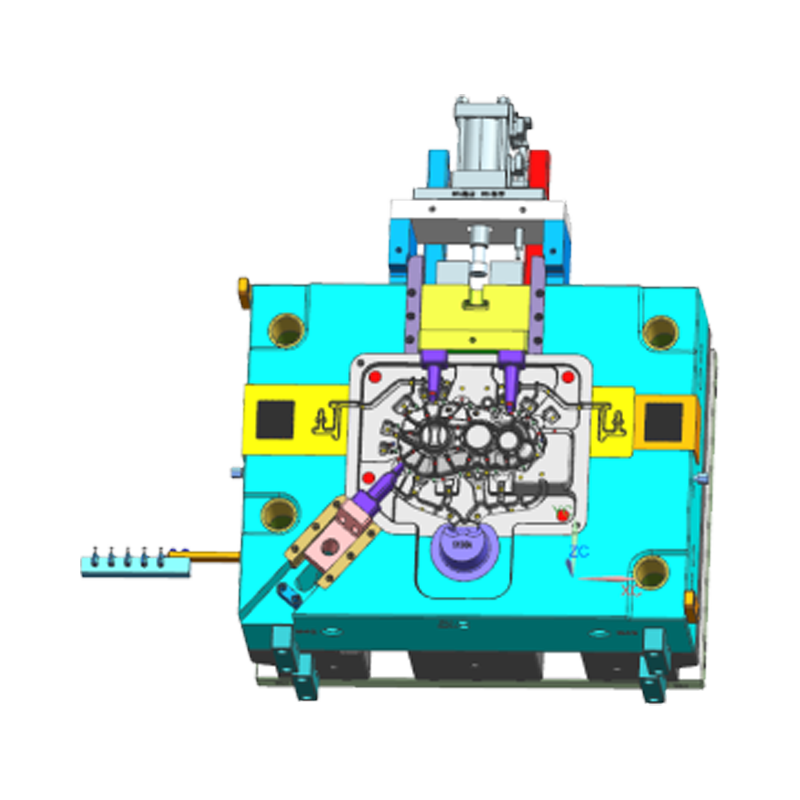

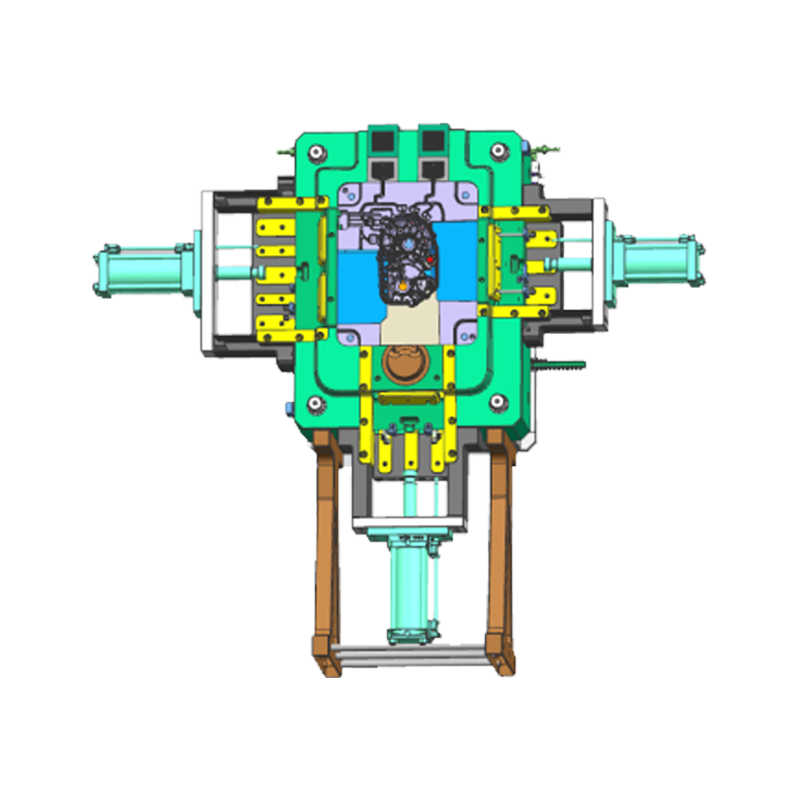

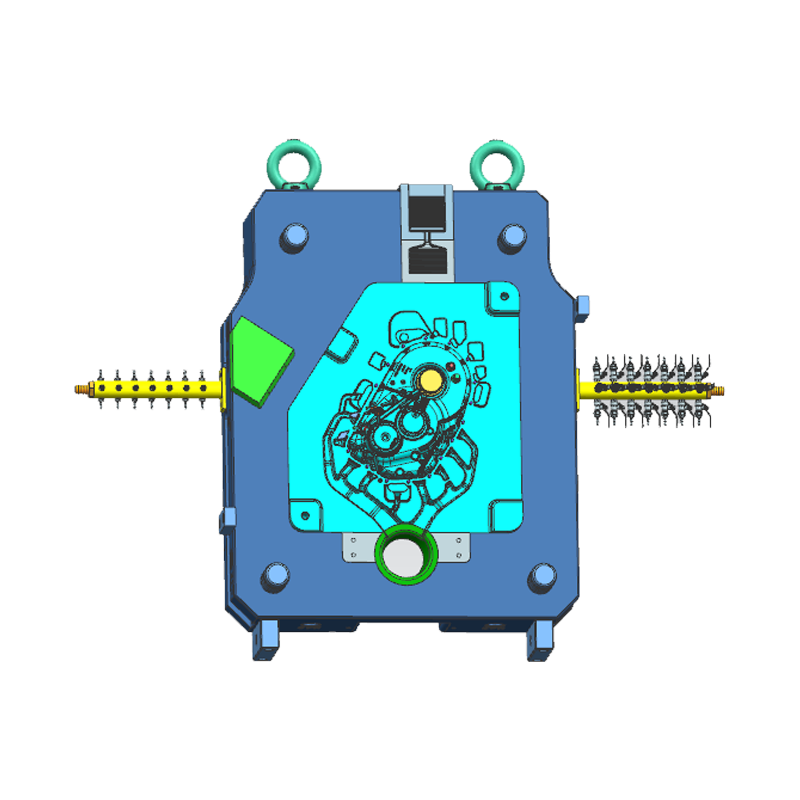

Ang isang die cast mold ay karaniwang isang tool na metal na idinisenyo upang mapaglabanan ang mataas na presyon at temperatura na kasangkot sa proseso ng paghahagis. Ang lukab ng amag ay kung saan ang tinunaw na metal ay iniksyon, pinalamig, at pinatibay sa isang tapos na bahagi. Sa die casting, ang mga hulma ay sumailalim sa matinding mga kondisyon:

- Mataas na presyon : Ang tinunaw na metal ay na -injected sa amag sa mga panggigipit ng hanggang sa 1,000 bar o higit pa.

- Matinding temperatura : Ang amag ay nakalantad sa mga temperatura na maaaring lumampas sa 700 ° C, lalo na kapag ang paghahagis ng mga metal tulad ng aluminyo, sink, o magnesiyo.

- Abrasion : Ang mabilis na paglamig at solidification ng tinunaw na metal ay maaaring maging sanhi ng pagsusuot sa mga ibabaw ng amag, lalo na kapag gumagamit ng mga high-speed o high-volume na proseso.

Dahil sa mga stress na ito, ang pagpapanatili ng mga die cast molds ay mahalaga upang matiyak na mananatili sila sa tuktok na kondisyon para sa paggawa ng mga de-kalidad na bahagi. Kung walang regular na pagpapanatili, ang mga hulma ay maaaring makaranas ng mga isyu tulad ng pag -crack, warping, nabawasan ang katumpakan, at nadagdagan ang mga oras ng pag -ikot, na ang lahat ay nag -aambag sa magastos na downtime.

Paano nakakaapekto ang pagpapanatili ng amag ng die cast sa produksyon ng downtime

Binabawasan ang hindi inaasahang mga pagkabigo sa amag

Ang isa sa mga pinaka -halatang paraan ng pagpapanatili ng amag ay nakakatulong na mabawasan ang downtime ay sa pamamagitan ng pagpigil sa hindi inaasahang mga pagkabigo sa amag. Kapag ang mga hulma ay hindi maayos na pinananatili, mas malamang na mabigo sila nang una. Ang mga pagkabigo na ito ay maaaring tumagal ng maraming mga form:

- Bitak o bali : Ang mataas na panggigipit at temperatura ng die casting ay maaaring maging sanhi ng pagkapagod sa materyal na amag. Kung ang mga bitak ng amag, ang linya ng produksyon ay dapat huminto para sa pag -aayos o kapalit ng amag.

- Pagguho : Sa paglipas ng panahon, ang mga ibabaw ng amag ay maaaring mabura dahil sa alitan at init na nabuo sa panahon ng proseso ng paghahagis. Ang pagguho na ito ay maaaring humantong sa dimensional na mga kawastuhan, na maaaring mag -render ng mga bahagi na hindi magagamit.

- Pagpapapangit : Ang mga hulma ay idinisenyo upang mapanatili ang kanilang hugis at istraktura para sa pare -pareho ang paggawa ng bahagi. Gayunpaman, ang hindi tamang pagpapanatili, tulad ng hindi sapat na paglamig o hindi sapat na pagpapadulas, ay maaaring maging sanhi ng warp ng amag, na nakakaapekto sa kalidad ng bahagi.

Sa pamamagitan ng regular na pag -inspeksyon at pagpapanatili ng mga hulma, ang mga tagagawa ay maaaring makakita at ayusin ang mga maliliit na isyu bago sila tumaas sa mas malaki, mas magastos na mga problema na nagdudulot ng makabuluhang downtime.

Nagpapabuti ng pagkakapare -pareho ng oras ng pag -ikot

Ang pagpapanatili ng amag ay direktang nakakaapekto sa pagkakapare -pareho ng mga oras ng pag -ikot, na mahalaga para sa pag -optimize ng pangkalahatang kahusayan sa produksyon. Tinitiyak ng isang maayos na amag na ang bawat pag-ikot ay tumatakbo nang maayos, na may kaunting mga depekto o pagkagambala. Sa kabaligtaran, ang isang amag na hindi maayos na pinapanatili ay maaaring makaranas ng pagtaas ng mga oras ng pag -ikot dahil sa mga kadahilanan tulad ng hindi wastong paglamig, mga isyu sa pag -clamping, o maling pag -aalsa. Ang mga hindi pagkakapare -pareho na ito ay maaaring pabagalin ang buong linya ng produksyon.

Sa pamamagitan ng pagpapanatili ng mga hulma sa kondisyon ng rurok, ang mga tagagawa ay maaaring mabawasan ang pagkakaiba -iba ng oras ng pag -ikot, na humahantong sa mas mahuhulaan at mahusay na mga iskedyul ng produksyon. Bilang isang resulta, ang downtime na sanhi ng mga pagkagambala sa oras ng pag-ikot o mga isyu na may kaugnayan sa amag ay nabawasan.

Binabawasan ang scrap at rework

Ang mga hulma na hindi maayos na pinapanatili ay madalas na humahantong sa mga depekto sa mga bahagi na kanilang ginagawa. Maaari itong isama ang mga dimensional na kawastuhan, mga pagkadilim sa ibabaw, o kahit na mga istruktura ng istruktura, na ang lahat ay nagreresulta sa pagtaas ng mga rate ng scrap at ang pangangailangan para sa rework. Ang bawat bahagi na hindi nakakatugon sa mga pamantayan ng kalidad ay nangangailangan ng oras, mapagkukunan, at paggawa upang ayusin o palitan, na nagiging sanhi ng pagkaantala sa paggawa.

Tinitiyak ng regular na pagpapanatili ng amag na ang mga bahagi ay ginawa sa tamang mga pagtutukoy, pag -minimize ng mga depekto at pagbabawas ng scrap. Sa pamamagitan ng pag -iwas sa mga kalidad na isyu na ito, ang mga tagagawa ay maaaring mapanatili ang maayos na pagtakbo ng produksyon nang walang kinakailangang paghinto para sa rework o pamamahala ng basura.

Pinipigilan ang naantala na mga iskedyul ng produksyon

Sa mga industriya kung saan mahalaga ang oras-sa-merkado, ang mga pagkaantala dahil sa mga pagkabigo sa amag ay maaaring malubhang nakakaapekto sa mga iskedyul ng produksyon. Halimbawa, ang isang tagagawa ng automotiko na umaasa sa mga bahagi ng die-cast para sa paggawa ng sasakyan ay dapat matugunan ang mahigpit na mga deadline upang matiyak ang napapanahong pagpupulong at paghahatid. Ang isang biglaang pagkabigo ng amag ay maaaring maging sanhi ng mga pagkaantala sa pagkakaroon ng mga pangunahing sangkap, na sa huli ay nakakaapekto sa paghahatid ng pangwakas na produkto.

Ang nakagawiang pagpapanatili ng mga die cast molds ay nakakatulong na maiwasan ang panganib ng mga pagkaantala na may kaugnayan sa amag. Sa maayos na pinapanatili na mga hulma, ang mga linya ng produksyon ay mas malamang na manatili sa iskedyul, pag -iwas sa mga magastos na pagkaantala at pagpapanatiling nasiyahan ang mga customer.

Pinakamahusay na kasanayan para sa pagpapanatili ng amag ng die cast

Upang matiyak na ang mga die cast molds ay patuloy na gumana nang mahusay, ang mga tagagawa ay dapat magpatibay ng isang nakabalangkas na plano sa pagpapanatili na kasama ang mga sumusunod na pinakamahusay na kasanayan:

Regular na inspeksyon at paglilinis

Ang unang hakbang sa pagpapanatili ng amag ay regular na inspeksyon. Ang mga hulma ay dapat suriin pagkatapos ng bawat pagtakbo ng produksyon para sa mga palatandaan ng pagsusuot, pinsala, o mga depekto. Maghanap ng mga bitak, pagguho, o hindi pangkaraniwang mga marka na maaaring magpahiwatig ng isang problema. Bilang karagdagan, ang mga hulma ay dapat na malinis na malinis pagkatapos ng bawat paggamit upang alisin ang anumang mga natitirang nalalabi na metal, grasa, o iba pang mga kontaminado. Ang mga deposito na ito ay maaaring makagambala sa proseso ng paghuhulma at maging sanhi ng pangmatagalang pinsala sa mga ibabaw ng amag.

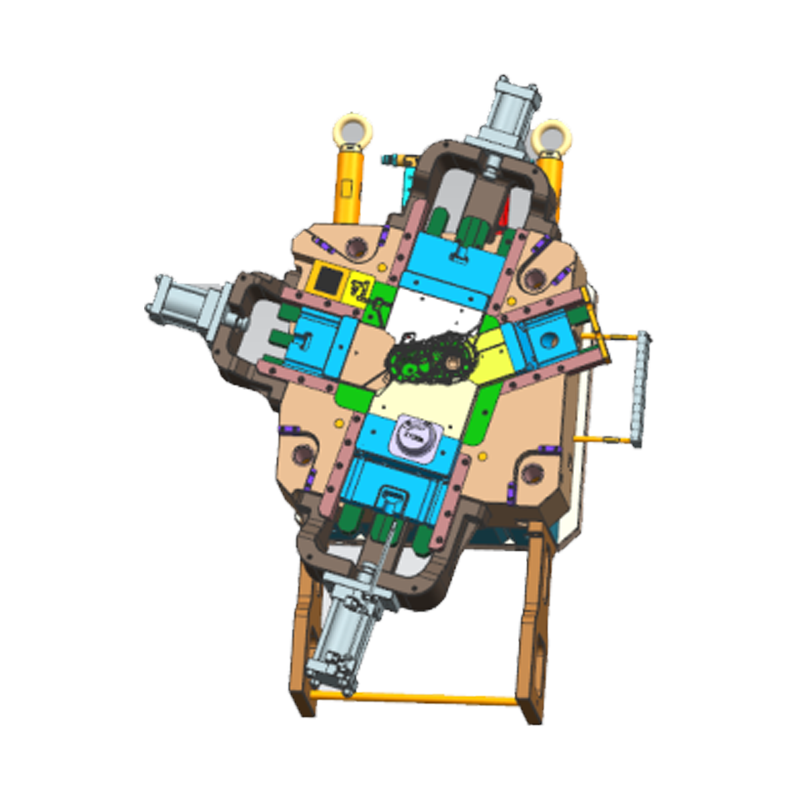

Lubrication at Cooling Systems Check

Ang wastong pagpapadulas at paglamig ay mahalaga para sa pagpapanatili ng integridad ng amag. Ang mga hulma ay dapat na lubricated ayon sa mga pagtutukoy ng tagagawa upang matiyak ang maayos na operasyon at maiwasan ang labis na alitan na maaaring humantong sa pinsala. Katulad nito, ang mga channel ng paglamig sa loob ng amag ay dapat na regular na suriin upang matiyak na libre sila ng mga blockage at epektibong gumagana. Sa paglipas ng panahon, ang mga channel ng paglamig ay maaaring maging barado na may mga labi o mga nalalabi sa metal, na humahantong sa hindi pantay na paglamig at pagbaluktot ng amag.

Napapanahong pag -aayos at kapalit

Ang mga hulma ay dapat ayusin sa sandaling napansin ang anumang mga isyu. Ang mga maliliit na bitak, dents, o mga palatandaan ng pagsusuot ay dapat na matugunan kaagad upang maiwasan ang karagdagang pinsala. Kung ang isang hulma ay umabot sa dulo ng kapaki -pakinabang na buhay nito o lampas sa pag -aayos, dapat itong mapalitan kaagad upang maiwasan ang hindi planadong downtime sa panahon ng paggawa.

Pagdodokumento ng mga aktibidad sa pagpapanatili

Mahalagang panatilihin ang detalyadong mga talaan ng lahat ng mga aktibidad sa pagpapanatili, kabilang ang mga inspeksyon, pag -aayos, at mga kapalit ng amag. Sa pamamagitan ng pagdodokumento ng kondisyon at kasaysayan ng pagpapanatili ng bawat amag, maaaring makilala ng mga tagagawa ang mga pattern sa pagsusuot ng amag at plano para sa hinaharap na pagpapanatili ay nangangailangan ng mas epektibo. Ang proactive na diskarte na ito ay nakakatulong na mabawasan ang hindi inaasahang mga pagkabigo at tinitiyak na ang pagpapanatili ng amag ay isinasagawa nang sistematiko.

Pag -unlad ng Pagsasanay at Kasanayan

Sa wakas, mahalaga upang matiyak na ang mga tauhan na responsable para sa pagpapanatili ng amag ay sapat na sanay. Ang regular na pagsasanay sa pinakabagong mga diskarte sa pagpapanatili, pati na rin ang disenyo ng amag at mga pamamaraan ng pag -aayos, ay makakatulong na mabawasan ang mga error at matiyak na ang proseso ng pagpapanatili ng amag ay mahusay na isinasagawa.